Próżnia definicja to fascynujący temat, który ma ogromne znaczenie w przemyśle. W tym artykule zagłębimy się w świat próżni, odkrywając jej właściwości i niezwykłe zastosowania. Dowiesz się, jak różne gałęzie przemysłu wykorzystują próżnię do poprawy efektywności procesów, zwiększenia jakości produktów i tworzenia innowacyjnych rozwiązań. Bez względu na to, czy jesteś inżynierem, przedsiębiorcą czy po prostu ciekawym świata, ten tekst przybliży Ci, dlaczego próżnia jest tak cennym narzędziem w nowoczesnej produkcji.

Kluczowe wnioski:

- Próżnia to stan, w którym ciśnienie gazu jest znacznie niższe niż ciśnienie atmosferyczne, co stwarza unikalne możliwości w przemyśle.

- Wykorzystanie próżni pozwala na precyzyjną kontrolę procesów chemicznych i fizycznych, eliminując niepożądane reakcje z powietrzem.

- Technologie próżniowe znajdują zastosowanie w różnych sektorach, od elektroniki po przemysł spożywczy.

- Próżnia umożliwia tworzenie nowych materiałów i produktów o wyjątkowych właściwościach, niedostępnych w normalnych warunkach.

- Innowacje w dziedzinie próżni otwierają drogę do bardziej ekologicznych i energooszczędnych procesów produkcyjnych.

Próżnia definicja: Podstawowe pojęcia i właściwości

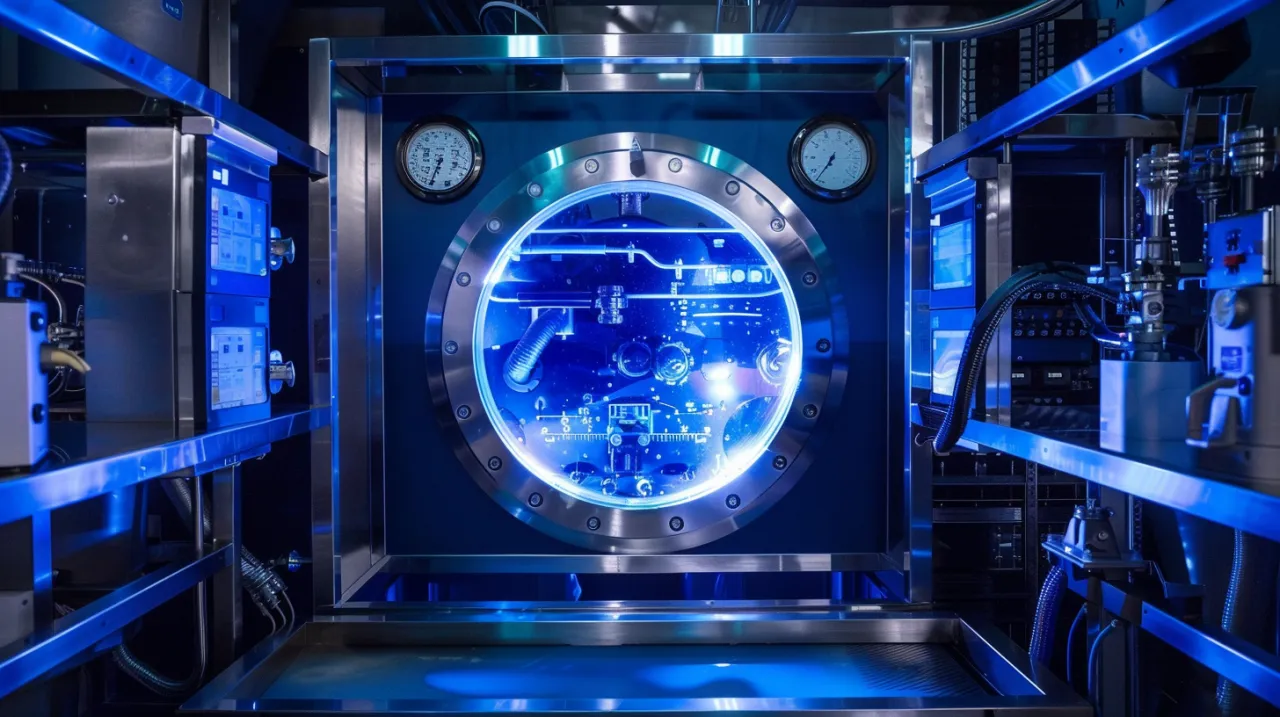

Próżnia to fascynujące zjawisko, które od wieków intryguje naukowców i inżynierów. Ale co to próżnia dokładnie? W najprostszym ujęciu, próżnia to przestrzeń pozbawiona materii. W praktyce jednak osiągnięcie idealnej próżni jest niemożliwe, dlatego mówimy o różnych stopniach próżni.

Próżnia charakteryzuje się niezwykle niskim ciśnieniem, znacznie niższym niż ciśnienie atmosferyczne na powierzchni Ziemi. To właśnie ta cecha sprawia, że próżnia ma tak wyjątkowe właściwości. W przestrzeni próżniowej cząsteczki gazu są bardzo rzadkie, co wpływa na zachowanie materii i energii.

Jedną z kluczowych cech próżni jest jej zdolność do izolacji. W próżni nie ma medium, które mogłoby przewodzić ciepło czy dźwięk, co czyni ją doskonałym izolatorem. Ta właściwość jest szeroko wykorzystywana w przemyśle, od produkcji termoizolacyjnych naczyń po zaawansowane technologie kosmiczne.

Próżnia wpływa również na zachowanie światła i innych form promieniowania elektromagnetycznego. W przestrzeni próżniowej światło porusza się z maksymalną prędkością, bez zakłóceń czy rozpraszania. Ta cecha jest kluczowa dla wielu zastosowań optycznych i elektronicznych.

Zrozumienie właściwości próżni jest fundamentalne dla jej efektywnego wykorzystania w przemyśle. Dzięki unikalnym cechom, takim jak brak tarcia, niskie przewodnictwo cieplne czy brak reakcji chemicznych, próżnia staje się niezastąpionym narzędziem w nowoczesnych procesach produkcyjnych.

Zastosowania próżni w przemyśle: Kluczowe sektory

Próżnia znajduje zastosowanie w wielu gałęziach przemysłu, przyczyniając się do rozwoju innowacyjnych technologii i procesów produkcyjnych. Jednym z kluczowych sektorów jest przemysł elektroniczny. Tutaj próżnia jest niezbędna do produkcji półprzewodników, układów scalonych i wyświetlaczy. Procesy takie jak napylanie cienkich warstw czy trawienie plazmowe wymagają środowiska próżniowego dla uzyskania najwyższej jakości i precyzji.

Kolejnym ważnym obszarem jest przemysł spożywczy. Tutaj próżnia odgrywa kluczową rolę w procesach konserwacji i pakowania żywności. Pakowanie próżniowe znacznie wydłuża trwałość produktów, zachowując ich świeżość i wartości odżywcze. Dodatkowo, próżniowe suszenie i liofilizacja pozwalają na produkcję żywności o długim terminie przydatności bez utraty smaku i jakości.

W przemyśle metalurgicznym próżnia jest wykorzystywana do topienia i odlewania metali. Procesy te, prowadzone w próżni, pozwalają na uzyskanie metali o wyjątkowej czystości i jednorodności. Jest to szczególnie ważne w produkcji zaawansowanych stopów dla przemysłu lotniczego i kosmicznego.

Sektor farmaceutyczny i medyczny również intensywnie korzysta z technologii próżniowych. Sterylizacja sprzętu medycznego, produkcja leków czy zaawansowane techniki diagnostyczne, takie jak spektrometria masowa, opierają się na wykorzystaniu próżni. Umożliwia to zachowanie najwyższych standardów czystości i precyzji.

Przemysł optyczny to kolejny obszar, gdzie próżnia odgrywa kluczową rolę. Produkcja soczewek, filtrów optycznych czy powłok antyrefleksyjnych wymaga środowiska próżniowego dla uzyskania najwyższej jakości i wydajności optycznej. Dzięki temu możliwe jest tworzenie zaawansowanych urządzeń optycznych, od precyzyjnych mikroskopów po teleskopy kosmiczne.

Czytaj więcej: Wyprzedaż Narzędzi: Poradnik Wyboru i Efektywnego Zastosowania

Próżnia definicja i technologie: Metody wytwarzania

Zrozumienie, co to próżnia, to dopiero początek. Kluczowe jest poznanie metod jej wytwarzania. Podstawową techniką jest wykorzystanie pomp próżniowych. Istnieje wiele rodzajów takich pomp, każda dostosowana do konkretnych potrzeb i poziomów próżni.Pompy rotacyjne są najczęściej stosowane do uzyskiwania niskiej i średniej próżni. Działają one na zasadzie mechanicznego usuwania cząsteczek gazu z zamkniętej przestrzeni. Są stosunkowo tanie i niezawodne, co czyni je popularnym wyborem w wielu zastosowaniach przemysłowych.

Dla uzyskania wysokiej próżni stosuje się pompy dyfuzyjne lub turbomolekularne. Pompy dyfuzyjne wykorzystują strumień pary olejowej do "porywania" cząsteczek gazu, podczas gdy pompy turbomolekularne używają szybko obracających się łopatek do kierowania cząsteczek gazu w stronę wylotu.

Najwyższe poziomy próżni uzyskuje się za pomocą pomp jonowych lub kriogenicznych. Pompy jonowe jonizują pozostałe cząsteczki gazu i usuwają je za pomocą pola elektrycznego. Pompy kriogeniczne z kolei "zamrażają" gazy na bardzo zimnych powierzchniach, efektywnie usuwając je z przestrzeni roboczej.

Wybór odpowiedniej metody wytwarzania próżni zależy od wielu czynników, takich jak wymagany poziom próżni, rodzaj gazu do usunięcia, czy specyfika procesu przemysłowego. Często stosuje się kombinacje różnych typów pomp dla osiągnięcia optymalnych rezultatów.

- Pompy rotacyjne: do niskiej i średniej próżni

- Pompy dyfuzyjne i turbomolekularne: do wysokiej próżni

- Pompy jonowe i kriogeniczne: do ultrawysokich próżni

- Kombinacje różnych typów pomp dla optymalnych rezultatów

Korzyści z wykorzystania próżni w procesach produkcyjnych

Zastosowanie próżni w procesach produkcyjnych niesie ze sobą szereg istotnych korzyści. Przede wszystkim, środowisko próżniowe eliminuje niepożądane reakcje chemiczne. W przemyśle metalurgicznym czy elektronicznym oznacza to możliwość pracy z materiałami wrażliwymi na utlenianie czy zanieczyszczenia, co przekłada się na wyższą jakość produktów końcowych.

Próżnia znacząco zwiększa efektywność wielu procesów. Na przykład, w procesach destylacji czy suszenia, obniżone ciśnienie pozwala na prowadzenie operacji w niższych temperaturach. To nie tylko oszczędza energię, ale także chroni wrażliwe substancje przed degradacją termiczną, co jest szczególnie ważne w przemyśle farmaceutycznym czy spożywczym.

Kolejną zaletą jest możliwość precyzyjnej kontroli nad procesem. W środowisku próżniowym łatwiej jest manipulować parametrami takimi jak temperatura czy skład chemiczny, co przekłada się na lepszą powtarzalność i kontrolę jakości. Jest to kluczowe w produkcji zaawansowanych materiałów czy komponentów elektronicznych.

Próżnia przyczynia się również do zwiększenia wydajności produkcji. Procesy takie jak napylanie czy trawienie plazmowe w próżni przebiegają znacznie szybciej i efektywniej niż w atmosferze powietrza. To przekłada się na wyższą produktywność i niższe koszty operacyjne.

Wreszcie, wykorzystanie próżni często prowadzi do poprawy bezpieczeństwa procesów produkcyjnych. Eliminacja powietrza zmniejsza ryzyko pożarów czy wybuchów w procesach wykorzystujących łatwopalne substancje. Dodatkowo, hermetyczne systemy próżniowe zapobiegają emisji szkodliwych substancji do środowiska pracy.

Czytaj więcej: Jakie żarówki LED wybrać?

Próżnia definicja: Wyzwania i ograniczenia w przemyśle

Mimo licznych zalet, wykorzystanie próżni w przemyśle wiąże się również z pewnymi wyzwaniami. Jednym z głównych jest koszt. Systemy próżniowe, szczególnie te do uzyskiwania wysokich i ultrawysokich próżni, są często drogie w zakupie i utrzymaniu. Wymaga to starannego planowania inwestycji i analizy opłacalności.

Kolejnym wyzwaniem jest złożoność technologiczna. Utrzymanie stabilnego środowiska próżniowego wymaga zaawansowanego sprzętu i wykwalifikowanego personelu. Nawet niewielkie nieszczelności czy zanieczyszczenia mogą znacząco wpłynąć na jakość próżni, a tym samym na efektywność procesów.

Ograniczenia fizyczne również stanowią wyzwanie. Niektóre materiały mogą zachowywać się nieprzewidywalnie w próżni, na przykład poprzez zwiększone parowanie. To wymaga dokładnego zrozumienia właściwości materiałów i odpowiedniego dostosowania procesów.

Skalowalność to kolejny aspekt, który może stanowić problem. Podczas gdy niektóre procesy próżniowe łatwo skalować do produkcji masowej, inne, szczególnie te wymagające ultrawysokich próżni, mogą być trudne do zastosowania w większej skali przemysłowej.

Wreszcie, istnieją ograniczenia związane z bezpieczeństwem i ergonomią. Praca z systemami próżniowymi wymaga specjalnych procedur bezpieczeństwa, a dostęp do wnętrza komór próżniowych może być utrudniony, co komplikuje procesy konserwacji i napraw.

- Wysokie koszty zakupu i utrzymania systemów próżniowych

- Złożoność technologiczna i wymagania dotyczące wykwalifikowanego personelu

- Ograniczenia fizyczne i nieprzewidywalne zachowanie niektórych materiałów w próżni

- Wyzwania związane ze skalowalnością procesów próżniowych

- Specjalne wymagania bezpieczeństwa i ergonomii pracy

Przyszłość technologii próżniowych: Innowacje i trendy

Przyszłość technologii próżniowych rysuje się niezwykle obiecująco. Jednym z kluczowych trendów jest miniaturyzacja systemów próżniowych. Rozwój mikroelektromechanicznych systemów (MEMS) umożliwia tworzenie coraz mniejszych i bardziej efektywnych pomp próżniowych. To otwiera nowe możliwości w dziedzinie przenośnych urządzeń analitycznych czy miniaturowych systemów produkcyjnych.

Kolejnym ważnym kierunkiem jest integracja technologii próżniowych z systemami sztucznej inteligencji i uczenia maszynowego. Takie połączenie pozwoli na jeszcze precyzyjniejszą kontrolę procesów próżniowych, automatyczne wykrywanie i korygowanie odchyleń, a także optymalizację zużycia energii.

Rozwój nowych materiałów również wpływa na przyszłość technologii próżniowych. Innowacyjne powłoki i uszczelnienia mogą znacząco poprawić wydajność systemów próżniowych, zmniejszając nieszczelności i minimalizując zanieczyszczenia. To z kolei umożliwi osiąganie wyższych poziomów próżni przy niższych kosztach.

W kontekście przemysłowym, obserwujemy trend w kierunku bardziej zrównoważonych rozwiązań. Rozwija się technologie próżniowe o niższym zużyciu energii i mniejszym wpływie na środowisko. Przykładem mogą być systemy odzysku ciepła w pompach próżniowych czy wykorzystanie próżni w procesach recyklingu zaawansowanych materiałów.

Wreszcie, przyszłość przyniesie prawdopodobnie jeszcze ściślejszą integrację technologii próżniowych z innymi zaawansowanymi technologiami, takimi jak nanotechnologia czy kwantowa. Może to prowadzić do przełomowych odkryć w dziedzinie nowych materiałów, zaawansowanej elektroniki czy nawet technologii kwantowych.

Podsumowanie

Zrozumienie, co to próżnia, otwiera drzwi do fascynującego świata przemysłowych innowacji. Od elektroniki po przemysł spożywczy, próżnia rewolucjonizuje procesy produkcyjne, oferując niezrównaną precyzję i efektywność. Różnorodne metody wytwarzania próżni umożliwiają dostosowanie technologii do specyficznych potrzeb każdego sektora.

Mimo wyzwań, takich jak koszty czy złożoność technologiczna, korzyści płynące z wykorzystania próżni są nie do przecenienia. Przyszłość technologii próżniowych zapowiada się obiecująco, z trendami w kierunku miniaturyzacji i integracji z AI. Odpowiedź na pytanie "próżnia co to" będzie ewoluować, otwierając nowe możliwości w przemyśle i nauce.