- Precyzyjne wymiary otworu pod gwint M10 są niezbędne do prawidłowego mocowania.

- Odpowiednie narzędzia i techniki wiercenia znacząco wpływają na jakość otworu.

- Unikaj typowych błędów, takich jak zbyt duża prędkość wiercenia czy nieprawidłowe centrowanie.

- Regularnie sprawdzaj i konserwuj otwory pod gwint M10, aby zapewnić ich długotrwałą funkcjonalność.

- Praktyka i cierpliwość są kluczowe w doskonaleniu umiejętności wykonywania otworów pod gwint M10.

Wymiary otworu pod gwint M10: kluczowe informacje

Wykonanie prawidłowego otworu pod gwint M10 to kluczowy element wielu projektów. Jaki otwór pod gwint M10 będzie odpowiedni? Zacznijmy od podstawowych wymiarów. Średnica otworu pod gwint M10 powinna wynosić 8,5 mm. Jest to wymiar, który zapewnia optymalne warunki do nacinania gwintu.

Głębokość otworu to kolejny istotny parametr. Standardowo przyjmuje się, że powinna być ona o 2-3 mm większa niż długość używanej śruby. Dzięki temu unikniemy sytuacji, w której śruba oprze się o dno otworu przed pełnym dokręceniem.

Warto pamiętać, że tolerancja wymiarów dla otworu pod gwint M10 jest stosunkowo niewielka. Odchylenia rzędu 0,1-0,2 mm mogą już wpłynąć na jakość połączenia gwintowego. Dlatego tak ważne jest precyzyjne wykonanie otworu.

Przy planowaniu otworu należy również uwzględnić materiał, w którym będziemy go wykonywać. Różne materiały mogą wymagać nieco innych wymiarów otworu, aby zapewnić optymalne warunki dla gwintu. Na przykład, w przypadku miękkich metali, otwór może być nieznacznie mniejszy.

Pamiętajmy też o fazowaniu krawędzi otworu. Delikatne sfazowanie górnej krawędzi ułatwi wprowadzenie śruby i zmniejszy ryzyko uszkodzenia pierwszych zwojów gwintu. To drobny, ale istotny szczegół, który wpływa na trwałość połączenia.

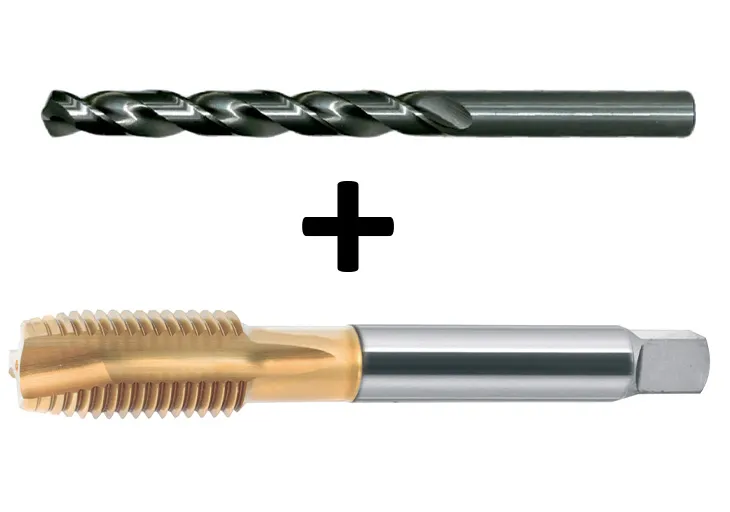

Narzędzia do wykonania otworu pod gwint M10

Wybór odpowiednich narzędzi to połowa sukcesu w tworzeniu idealnego otworu pod gwint M10. Podstawowym narzędziem jest oczywiście wiertarka. Najlepiej sprawdzi się wiertarka stołowa lub kolumnowa, która zapewnia stabilność i precyzję wiercenia.

Kluczowe znaczenie ma dobór odpowiedniego wiertła. Do wykonania otworu pod gwint M10 potrzebujemy wiertła o średnicy 8,5 mm. Warto zainwestować w wiertła dobrej jakości, wykonane z wysokogatunkowej stali szybkotnącej (HSS) lub z węglików spiekanych.

Niezbędnym narzędziem jest również gwintownik M10. To on odpowiada za właściwe nacięcie gwintu w wywierconym otworze. Gwintowniki występują w zestawach, składających się z gwintownika wstępnego, pośredniego i wykańczającego. Użycie kompletu zapewni najlepszą jakość gwintu.

Do precyzyjnego pomiaru średnicy otworu przyda się suwmiarka lub mikrometr. Te narzędzia pozwolą nam dokładnie kontrolować wymiary otworu na każdym etapie pracy. Warto też mieć pod ręką kaliber do gwintów, który pomoże sprawdzić poprawność wykonanego gwintu.

Nie zapomnijmy o narzędziach pomocniczych, takich jak rysik traserski do oznaczenia miejsca wiercenia, czy płyn chłodząco-smarujący, który ułatwi proces wiercenia i gwintowania. Dobry zestaw narzędzi to podstawa efektywnej i precyzyjnej pracy.

Czytaj więcej: Najlepsze Igłowe Młotki: Skuteczne Usuwanie Rdzy i Zanieczyszczeń

Techniki wiercenia otworu pod gwint M10 krok po kroku

Wykonanie idealnego otworu pod gwint M10 wymaga odpowiedniej techniki. Zacznijmy od precyzyjnego oznaczenia miejsca wiercenia. Użyj rysika traserskiego lub punktaka, aby zaznaczyć dokładny środek otworu. To kluczowy moment, który wpłynie na cały proces.

Następnie, rozpocznij wiercenie od małej prędkości obrotowej. Zwiększaj ją stopniowo w miarę zagłębiania się wiertła. Pamiętaj o stosowaniu odpowiedniego nacisku - zbyt duży może spowodować przegrzanie wiertła i zniekształcenie otworu.

W trakcie wiercenia regularnie wycofuj wiertło, aby usunąć wióry i zapobiec przegrzaniu. Stosuj płyn chłodząco-smarujący, szczególnie przy wierceniu w twardych materiałach. To znacząco wydłuży żywotność wiertła i poprawi jakość otworu.

Po wykonaniu otworu, czas na gwintowanie. Rozpocznij od gwintownika wstępnego, przechodząc kolejno do pośredniego i wykańczającego. Pamiętaj o zachowaniu prostopadłości gwintownika względem powierzchni materiału. Wykonuj ruchy posuwisto-zwrotne, regularnie cofając gwintownik, aby usunąć wióry.

Na koniec dokładnie oczyść otwór z wiórów i sprawdź jakość wykonanego gwintu. Możesz użyć śruby testowej, aby upewnić się, że gwint jest prawidłowy i płynnie się wkręca. Pamiętaj, że precyzja i cierpliwość są kluczowe w całym procesie.

- Oznacz dokładnie miejsce wiercenia

- Rozpocznij od niskiej prędkości, zwiększając ją stopniowo

- Regularnie usuwaj wióry i stosuj płyn chłodząco-smarujący

- Użyj kompletu gwintowników, zachowując prostopadłość

- Sprawdź jakość gwintu śrubą testową

Najczęstsze błędy przy tworzeniu otworu pod gwint M10

Jednym z najczęstszych błędów przy tworzeniu otworu pod gwint M10 jest niedokładne oznaczenie miejsca wiercenia. Brak precyzji na tym etapie może prowadzić do przesunięcia osi otworu, co utrudni późniejsze gwintowanie i montaż śruby. Zawsze poświęć czas na dokładne pomiary i oznaczenia.

Kolejnym powszechnym problemem jest stosowanie zbyt dużej prędkości wiercenia. Nadmierna prędkość może prowadzić do przegrzania wiertła i materiału, co skutkuje zniekształceniem otworu. Pamiętaj, aby dostosować prędkość do rodzaju materiału i regularnie chłodzić wiertło.

Wielu majsterkowiczów popełnia błąd, pomijając etap fazowania krawędzi otworu. Brak fazowania może utrudnić wprowadzenie gwintownika i zwiększa ryzyko uszkodzenia pierwszych zwojów gwintu. Zawsze poświęć chwilę na delikatne sfazowanie górnej krawędzi otworu.

Innym częstym błędem jest nieprawidłowe ustawienie gwintownika. Brak prostopadłości względem powierzchni materiału prowadzi do krzywego gwintu. Używaj prowadnic lub specjalnych uchwytów, które pomogą utrzymać właściwy kąt gwintowania.

Nie można też zapomnieć o regularnym czyszczeniu otworu z wiórów. Zaniedbanie tego etapu może prowadzić do zakleszczenia gwintownika i uszkodzenia gwintu. Zawsze dbaj o czystość otworu na każdym etapie pracy.

Jak sprawdzić poprawność otworu pod gwint M10?

Sprawdzenie poprawności otworu pod gwint M10 to kluczowy etap, który decyduje o jakości całego połączenia. Zacznij od dokładnego pomiaru średnicy otworu za pomocą suwmiarki lub mikrometru. Dla gwintu M10 średnica powinna wynosić dokładnie 8,5 mm. Pamiętaj, że nawet niewielkie odchylenia mogą wpłynąć na jakość gwintu.

Następnie sprawdź głębokość otworu. Powinna ona być o 2-3 mm większa niż długość śruby, którą planujesz użyć. To zapewni odpowiednie miejsce na pełne wkręcenie śruby bez ryzyka jej oparcia o dno otworu.

Kolejnym krokiem jest kontrola prostopadłości otworu względem powierzchni materiału. Możesz to zrobić za pomocą kątownika lub specjalnego przyrządu pomiarowego. Odchylenie od prostopadłości może skutkować problemami przy wkręcaniu śruby i osłabieniem połączenia.

Po wykonaniu gwintu, sprawdź jego jakość za pomocą kalibru do gwintów. To narzędzie pozwoli Ci ocenić, czy gwint ma odpowiedni skok i głębokość. Alternatywnie, możesz użyć śruby testowej, wkręcając ją ręcznie. Powinna ona wchodzić płynnie, bez nadmiernego oporu czy luzów.

Na koniec, obejrzyj dokładnie powierzchnię otworu i gwintu pod kątem ewentualnych uszkodzeń, zadziorów czy nieregularności. Użyj do tego lupy lub mikroskopu warsztatowego. Pamiętaj, że nawet drobne defekty mogą wpłynąć na trwałość i wytrzymałość połączenia gwintowego.

- Zmierz dokładnie średnicę i głębokość otworu

- Sprawdź prostopadłość otworu względem powierzchni

- Użyj kalibru do gwintów lub śruby testowej

- Skontroluj wizualnie powierzchnię otworu i gwintu

- Pamiętaj, że precyzja jest kluczowa dla jakości połączenia

Wskazówki dotyczące konserwacji otworu pod gwint M10

Konserwacja otworu pod gwint M10 jest często pomijanym, ale niezwykle ważnym aspektem utrzymania trwałości połączenia gwintowego. Regularnie sprawdzaj stan gwintu, szczególnie w przypadku częstego montażu i demontażu. Zwróć uwagę na ewentualne ślady zużycia, korozji lub odkształcenia zwojów.

W przypadku zauważenia jakichkolwiek uszkodzeń, rozważ użycie gwintownika naprawczego. Pozwoli to na delikatne oczyszczenie i wyrównanie gwintu bez konieczności powiększania otworu. Pamiętaj jednak, że tę operację należy wykonywać ostrożnie, aby nie uszkodzić istniejącego gwintu.

Dbaj o czystość otworu gwintowanego. Regularnie usuwaj wszelkie zanieczyszczenia, takie jak kurz, olej czy drobne opiłki metalu. Możesz użyć do tego sprężonego powietrza lub delikatnego pędzelka. Czysty gwint to podstawa prawidłowego funkcjonowania połączenia.

W środowiskach narażonych na wilgoć lub agresywne substancje chemiczne, rozważ zastosowanie środków antykorozyjnych. Cienka warstwa oleju konserwującego lub specjalnego sprayu może znacząco przedłużyć żywotność gwintu, chroniąc go przed rdzewieniem i innymi formami korozji.

Pamiętaj też o właściwym dokręcaniu śrub. Zbyt mocne dokręcanie może prowadzić do odkształcenia gwintu, podczas gdy zbyt luźne połączenie naraża gwint na nadmierne zużycie. Zawsze stosuj się do zaleceń producenta dotyczących momentu dokręcania. Regularna konserwacja i właściwe użytkowanie to klucz do długotrwałej funkcjonalności otworu pod gwint M10.

Podsumowanie

Wykonanie prawidłowego otworu pod gwint M10 wymaga precyzji i odpowiedniej wiedzy. Kluczowe jest zachowanie właściwych wymiarów, użycie odpowiednich narzędzi i stosowanie się do sprawdzonych technik wiercenia. Pamiętaj, że jaki otwór pod gwint M10 wykonasz, taka będzie jakość całego połączenia.

Unikanie typowych błędów, regularna kontrola poprawności otworu i dbałość o jego konserwację to gwarancja trwałego i niezawodnego połączenia gwintowego. Stosując się do przedstawionych wskazówek, można znacząco podnieść jakość pracy i uniknąć problemów związanych z nieprawidłowym wykonaniem otworu pod gwint M10.