Złącza pneumatyczne to kluczowe elementy każdej instalacji sprężonego powietrza, które zapewniają szczelne i bezpieczne połączenia między różnymi komponentami systemu. Wybór odpowiednich złączy może znacząco wpłynąć na wydajność, niezawodność i trwałość Twojej instalacji pneumatycznej. W tym artykule pomożemy Ci zrozumieć, jakie czynniki należy wziąć pod uwagę przy wyborze złączy, aby zapewnić optymalną pracę Twojego systemu i uniknąć potencjalnych problemów w przyszłości.

Kluczowe wnioski:- Dobór właściwego typu złącza pneumatycznego ma kluczowe znaczenie dla wydajności i bezpieczeństwa instalacji.

- Parametry techniczne, takie jak ciśnienie robocze i przepływ, muszą być dokładnie dopasowane do wymagań systemu.

- Materiał złącza wpływa na jego trwałość i odporność na warunki pracy - wybieraj mądrze!

- Prawidłowy montaż złączy pneumatycznych jest równie ważny jak ich dobór - przestrzegaj zaleceń producenta.

- Regularna konserwacja i kontrola złączy pneumatycznych pomoże Ci uniknąć awarii i przedłużyć żywotność instalacji.

Rodzaje złączy pneumatycznych: wybór odpowiedniego typu

Wybór odpowiedniego typu złącza pneumatycznego to kluczowy krok w projektowaniu efektywnej instalacji sprężonego powietrza. Na rynku dostępnych jest wiele rodzajów złączy, każde z nich ma swoje unikalne cechy i zastosowania. Najpopularniejsze to złącza wtykowe pneumatyczne, które charakteryzują się łatwością montażu i demontażu.

Złącza gwintowane to kolejny powszechnie stosowany typ. Oferują one solidne połączenie i są idealne do aplikacji wymagających wysokiego ciśnienia. Z kolei złącza szybkozłączne umożliwiają błyskawiczne podłączanie i odłączanie przewodów, co jest niezwykle przydatne w sytuacjach, gdy często zmieniamy konfigurację systemu.

Nie możemy zapomnieć o złączach obrotowych, które pozwalają na swobodny ruch przewodu bez ryzyka skręcenia czy uszkodzenia. Są one nieocenione w aplikacjach, gdzie elastyczność połączenia jest kluczowa. Złącza wielokrotnego użytku to z kolei ekonomiczne rozwiązanie dla systemów, które wymagają częstych modyfikacji.

Przy wyborze typu złącza należy wziąć pod uwagę specyfikę danej instalacji. Czynniki takie jak ciśnienie robocze, temperatura pracy, częstotliwość podłączania i odłączania oraz wymagana szczelność powinny być kluczowymi kryteriami decyzyjnymi. Pamiętaj, że odpowiednio dobrane złącze znacząco wpłynie na wydajność i niezawodność całego systemu pneumatycznego.

Warto również rozważyć przyszłe potrzeby i możliwość rozbudowy systemu. Wybór uniwersalnych złączek pneumatycznych może ułatwić późniejsze modyfikacje i rozszerzenia instalacji, oszczędzając czas i koszty w dłuższej perspektywie.

Parametry techniczne złączy pneumatycznych do instalacji

Przy wyborze złączy pneumatycznych kluczowe jest zrozumienie ich parametrów technicznych. Jednym z najważniejszych jest maksymalne ciśnienie robocze, które określa, jak wysokie ciśnienie może wytrzymać złącze bez ryzyka awarii. Zawsze wybieraj złącza o parametrach przewyższających maksymalne ciśnienie w Twojej instalacji, aby zapewnić margines bezpieczeństwa.

Kolejnym istotnym parametrem jest przepływ nominalny, który informuje o ilości powietrza, jaką złącze może przepuścić w jednostce czasu. Zbyt małe złącze może ograniczać przepływ i zmniejszać wydajność systemu. Z drugiej strony, przewymiarowane złącze może być niepotrzebnym wydatkiem. Dlatego ważne jest, aby dokładnie oszacować wymagany przepływ i dobrać odpowiednie złączki pneumatyczne.

Temperatura pracy to kolejny kluczowy parametr. Niektóre złącza są przeznaczone do pracy w wysokich temperaturach, podczas gdy inne mogą ulec uszkodzeniu w takich warunkach. Upewnij się, że wybrane złącza są odpowiednie dla temperatury panującej w Twojej instalacji, uwzględniając zarówno normalne warunki pracy, jak i potencjalne skrajne sytuacje.

Nie możemy zapomnieć o kompatybilności z mediami. Chociaż mówimy o instalacjach pneumatycznych, niektóre systemy mogą wymagać złączy odpornych na oleje lub inne substancje. Zawsze sprawdzaj, czy wybrane złącze jest odpowiednie dla mediów, które będą przez nie przepływać.

Wreszcie, zwróć uwagę na rozmiar i typ przyłącza. Złącza wtykowe pneumatyczne są dostępne w różnych rozmiarach i z różnymi typami gwintów. Upewnij się, że wybrane złącza pasują do Twoich przewodów i innych komponentów systemu. Nieodpowiedni rozmiar może prowadzić do nieszczelności lub trudności w montażu.

Czytaj więcej: Jak Dobierać Przewody Pneumatyczne do Naczep? Kompletny Poradnik

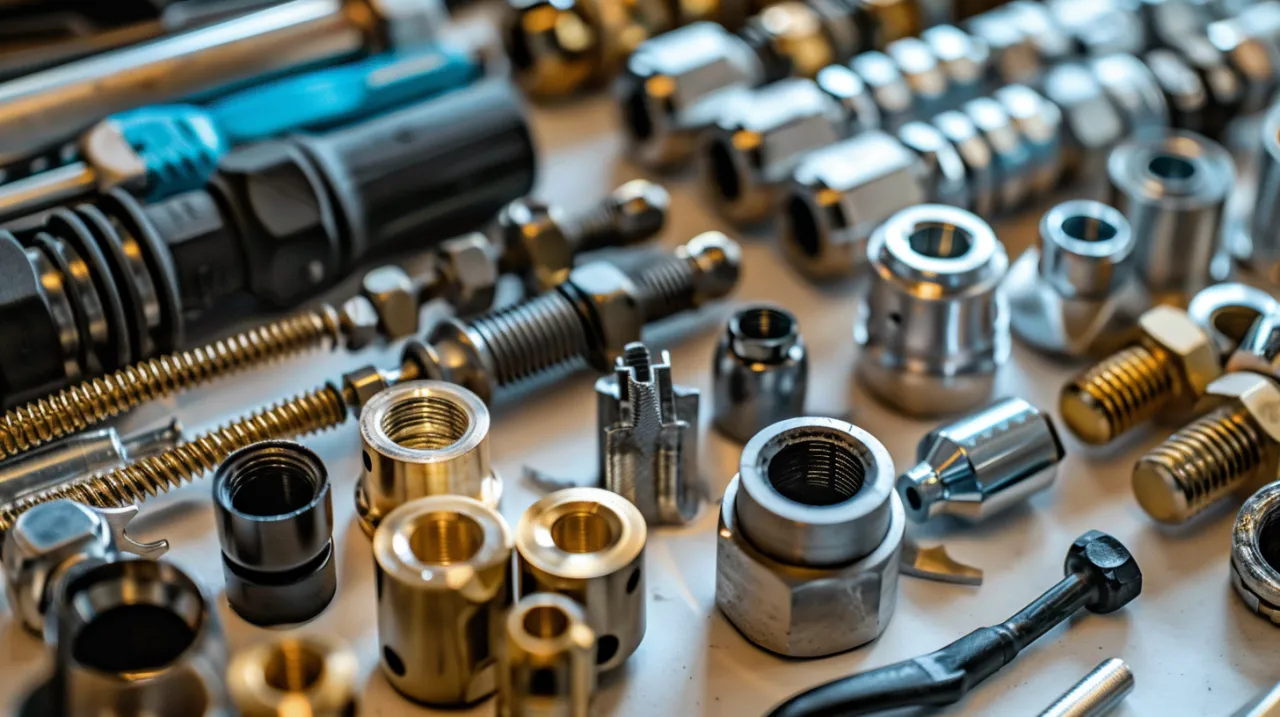

Materiały stosowane w złączach pneumatycznych: trwałość

Wybór odpowiedniego materiału złączy pneumatycznych ma kluczowe znaczenie dla trwałości i niezawodności Twojej instalacji. Najczęściej stosowanym materiałem jest mosiądz, który oferuje doskonałą odporność na korozję i wytrzymałość mechaniczną. Złącza mosiężne są idealne do większości standardowych zastosowań pneumatycznych i charakteryzują się długą żywotnością.

Stal nierdzewna to kolejny popularny materiał, szczególnie w środowiskach wymagających wysokiej odporności na korozję. Złącza ze stali nierdzewnej są niezastąpione w przemyśle spożywczym, farmaceutycznym czy chemicznym, gdzie higiena i odporność na agresywne substancje są kluczowe. Mimo wyższej ceny, ich trwałość i niezawodność często czynią je ekonomicznym wyborem w dłuższej perspektywie.Tworzywa sztuczne, takie jak nylon czy poliuretan, są coraz częściej stosowane w produkcji złączek pneumatycznych. Oferują one lekkość, odporność na korozję i są ekonomiczne. Złącza z tworzyw sztucznych sprawdzają się doskonale w aplikacjach o niższym ciśnieniu i tam, gdzie waga jest istotnym czynnikiem. Jednak należy pamiętać, że mogą mieć ograniczoną odporność na wysokie temperatury i niektóre chemikalia.

Aluminium to kolejny materiał wart rozważenia, szczególnie gdy zależy nam na lekkości przy zachowaniu dobrej wytrzymałości. Złącza aluminiowe są często stosowane w przemyśle lotniczym i automotive, gdzie redukcja wagi jest kluczowa. Oferują one dobry kompromis między wagą, wytrzymałością i ceną.

Przy wyborze materiału złączy, zawsze bierz pod uwagę specyfikę swojej aplikacji. Rozważ czynniki takie jak środowisko pracy, potencjalne narażenie na chemikalia, wymagana żywotność oraz budżet. Pamiętaj, że inwestycja w wysokiej jakości złącza może się zwrócić w postaci mniejszej liczby awarii i dłuższego czasu bezawaryjnej pracy systemu.

- Mosiądz: Standardowy wybór, dobra odporność na korozję i wytrzymałość

- Stal nierdzewna: Idealna do wymagających środowisk, wysoka odporność na korozję

- Tworzywa sztuczne: Lekkie i ekonomiczne, odpowiednie do niższych ciśnień

- Aluminium: Dobry kompromis między wagą a wytrzymałością

Dobór złączy pneumatycznych do ciśnienia roboczego

Dobór odpowiednich złączy pneumatycznych do ciśnienia roboczego w Twojej instalacji jest kluczowy dla bezpieczeństwa i efektywności całego systemu. Zawsze wybieraj złącza o nominalnym ciśnieniu roboczym wyższym niż maksymalne ciśnienie w Twojej instalacji. To zapewni margines bezpieczeństwa i zwiększy trwałość połączeń.

Pamiętaj, że różne typy złączy wtykowych pneumatycznych mają różne wartości maksymalnego ciśnienia roboczego. Na przykład, standardowe złącza wtykowe często mają limit około 10-12 bar, podczas gdy złącza wysokociśnieniowe mogą wytrzymać nawet 20-30 bar. Zawsze sprawdzaj specyfikacje producenta przed dokonaniem wyboru.

Warto również wziąć pod uwagę wahania ciśnienia w systemie. Jeśli Twoja instalacja jest narażona na nagłe skoki ciśnienia lub pulsacje, rozważ wybór złączy o wyższym nominalnym ciśnieniu roboczym. To pomoże uniknąć potencjalnych awarii i zwiększy ogólną niezawodność systemu.

Nie zapominaj o wpływie temperatury na wytrzymałość złączy. Wysokie temperatury mogą obniżyć maksymalne dopuszczalne ciśnienie robocze. Jeśli Twoja instalacja pracuje w podwyższonych temperaturach, może być konieczne wybranie złączy o jeszcze wyższym nominalnym ciśnieniu roboczym lub specjalnych złączy odpornych na wysokie temperatury.

Wreszcie, rozważ przyszłe potrzeby swojego systemu. Jeśli planujesz rozbudowę lub modyfikację instalacji, która może wymagać wyższego ciśnienia, warto zainwestować w złącza o wyższym nominalnym ciśnieniu roboczym już teraz. To może zaoszczędzić czas i koszty w przyszłości, eliminując potrzebę wymiany złączy podczas modernizacji systemu.

Montaż złączy pneumatycznych: wskazówki i najlepsze praktyki

Prawidłowy montaż złączy pneumatycznych jest równie ważny jak ich odpowiedni dobór. Zacznij od dokładnego oczyszczenia wszystkich elementów. Kurz, opiłki metalu czy inne zanieczyszczenia mogą prowadzić do nieszczelności lub uszkodzenia złącza. Użyj sprężonego powietrza do wydmuchania wszelkich zanieczyszczeń z przewodów przed montażem.

Przy montażu złączy wtykowych pneumatycznych, upewnij się, że przewód jest równo przycięty i nie ma zadziorów. Krzywo przycięty przewód może nie zapewnić odpowiedniego uszczelnienia. Wsuń przewód do złącza aż poczujesz opór, a następnie lekko pociągnij, aby upewnić się, że jest prawidłowo zamocowany.

W przypadku złączy gwintowanych, używaj taśmy teflonowej lub odpowiedniego uszczelniacza do gwintów, aby zapewnić szczelność połączenia. Nie przesadzaj jednak z ilością - nadmiar uszczelniacza może dostać się do wnętrza systemu i spowodować problemy. Dokręcaj złącza z odpowiednią siłą - zbyt mocne dokręcenie może uszkodzić gwint lub samo złącze.

Po montażu zawsze przeprowadź test szczelności. Możesz użyć wody z mydłem do sprawdzenia, czy nie ma wycieków powietrza, lub specjalnych detektorów nieszczelności. Pamiętaj, że nawet małe nieszczelności mogą prowadzić do znaczących strat energii i obniżenia wydajności systemu.

Wreszcie, zawsze przestrzegaj zaleceń producenta dotyczących montażu. Różne typy złączek pneumatycznych mogą wymagać specyficznych technik montażu. Przestrzeganie tych wytycznych pomoże zapewnić prawidłowe działanie złączy i może być kluczowe w przypadku ewentualnych roszczeń gwarancyjnych.

- Dokładnie oczyść wszystkie elementy przed montażem

- Upewnij się, że przewody są równo przycięte i bez zadziorów

- Używaj odpowiedniej ilości taśmy teflonowej lub uszczelniacza do gwintów

- Przeprowadź test szczelności po montażu

- Przestrzegaj zaleceń producenta dotyczących montażu

Konserwacja i wymiana złączy pneumatycznych w instalacji

Regularna konserwacja złączy pneumatycznych jest kluczowa dla utrzymania wydajności i bezpieczeństwa Twojej instalacji. Zacznij od regularnych inspekcji wizualnych. Szukaj oznak zużycia, korozji lub uszkodzeń mechanicznych. Zwróć szczególną uwagę na miejsca, gdzie mogą występować wibracje lub narażenie na agresywne substancje chemiczne.

Sprawdzaj szczelność połączeń co najmniej raz w miesiącu lub częściej, jeśli Twoja instalacja pracuje w trudnych warunkach. Możesz użyć wody z mydłem lub specjalnych detektorów nieszczelności. Nawet małe wycieki mogą prowadzić do znaczących strat energii i obniżenia wydajności systemu, dlatego ważne jest, aby szybko je identyfikować i naprawiać.

Regularnie oczyszczaj złącza z kurzu i innych zanieczyszczeń. W przypadku złączy wtykowych pneumatycznych, sprawdzaj stan O-ringów i innych elementów uszczelniających. Jeśli zauważysz oznaki zużycia lub stwardnienia, wymień je na nowe. Pamiętaj, że koszty prewencyjnej wymiany są zazwyczaj znacznie niższe niż koszty awarii i przestojów produkcyjnych.

Gdy przychodzi czas na wymianę złączy, zawsze wybieraj produkty o jakości co najmniej równej oryginalnym częściom. Tanie zamienniki mogą wydawać się atrakcyjne cenowo, ale często prowadzą do częstszych awarii i wyższych kosztów w dłuższej perspektywie. Przy wymianie złączy, przestrzegaj tych samych zasad montażu, które stosowałeś przy pierwotnej instalacji.

Wreszcie, prowadź dokładną dokumentację wszystkich czynności konserwacyjnych i wymian. To pomoże Ci śledzić historię poszczególnych elementów instalacji i planować przyszłe prace konserwacyjne. Może to również być pomocne w identyfikacji powtarzających się problemów, które mogą wskazywać na szersze problemy w systemie.

Podsumowanie

Wybór odpowiednich złączy pneumatycznych to kluczowy element projektowania efektywnej instalacji sprężonego powietrza. Różne rodzaje złączy pneumatycznych, takie jak gwintowane, szybkozłączne czy złącza wtykowe pneumatyczne, oferują unikalne zalety dostosowane do specyficznych potrzeb systemu. Właściwy dobór zależy od parametrów technicznych, materiału i warunków pracy.

Prawidłowy montaż i regularna konserwacja złączek pneumatycznych są równie istotne jak ich odpowiedni wybór. Przestrzeganie zasad montażu, regularne inspekcje i szybkie reagowanie na ewentualne nieszczelności czy uszkodzenia zapewniają długotrwałą, bezawaryjną pracę systemu. Inwestycja w wysokiej jakości złącza i ich właściwa obsługa to gwarancja wydajności i bezpieczeństwa instalacji pneumatycznej.